W pierścieniu metalu – sekrety wytłaczania i tłoczenia

Kiedy zanurzamy się w uniwersum metalu, otwieramy drzwi do świata nieskończonych możliwości. Zapraszamy do odwiedzenia obszarów, gdzie tłoczenie blachy na zimno i wytłaczanie metalu stają się prawdziwą magią, tworząc z surowego materiału przedmioty, które definiują naszą codzienność.

Pół biedy bez wytłaczania – subtelne sztuczki metalu

Wytłaczanie metalu, jakbyśmy nie patrzyli, jest procesem niezwykle intrygującym. Jest to swoiste kreowanie, gdzie metal, pod wpływem siły, przyjmuje nowe, nieoczywiste formy. To więcej niż tylko techniczne działanie.

Żeby to osiągnąć, konieczne jest umiejętne łączenie cierpliwości, precyzji i lat doświadczeń. Wydaje się, że wytłaczanie metalu staje się wyzwaniem nawet dla tych, którzy z powodzeniem opanowali tłoczenie blachy na zimno. Bez dwóch zdań, to prawdziwa sztuka, która odsłania swoje sekrety tylko najwytrwalszym.

Tłoczenie blachy na zimno – od przyrody do technologii

Tłoczenie blachy na zimno to proces, który wprowadza nas do świata, gdzie moc natury spotyka najnowocześniejsze technologie. Ten proces przekształca surowy metal w gotowy produkt. Każdorazowo, kiedy dostrzegasz przedmiot wykonany z metalu, pamiętaj, że kształt ten został nadany dzięki tłoczeniu blachy na zimno.

Czy jest to stal nierdzewna, czy którykolwiek inny metal, tłoczenie blachy na zimno daje mu nowe życie, formę i funkcję? Jest to proces, który mimo swej skomplikowanej natury, jest tak niezwykle istotny dla naszej codzienności.

Konstrukcja tłoczników – kowalstwo szczegółów

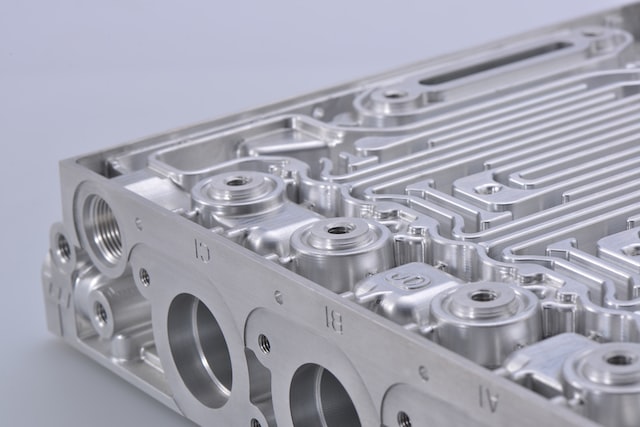

Konstrukcja tłoczników, choć może brzmieć skomplikowanie, to jedno z najważniejszych zagadnień w kontekście kształtowania metalu. W tym aspekcie tłoczenie stali nierdzewnej czy tłoczenie metali staje się tylko fragmentem większej całości.

Tłoczniki, to narzędzia, które nadają surowemu metalowi ostateczny kształt, przekształcając go w produkty, które znajdują zastosowanie w każdym aspekcie naszego życia. To nic innego, jak artystyczna manipulacja materiałem, którą możemy dostrzec w otaczającym nas świecie.

Nie sposób przejść obojętnie obok świata metalu. Od tłoczenia blachy na zimno, przez wytłaczanie metalu, aż po konstrukcję tłoczników. Każdy z tych procesów to kawałek wielkiej układanki, która tworzy naszą rzeczywistość. Tłoczenie stali nierdzewnej, tłoczenie metali, to wszystko tworzy fascynującą podróż, pełną nieskończonych możliwości, które nadal kształtują nasz codzienny świat.